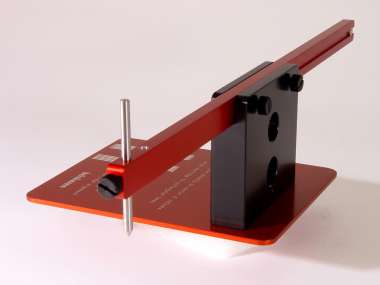

»Protractor«

Diese Schablone ermöglicht eine bisher unbekannte Genauigkeit in der Einstellung des Tonabnehmers. Deshalb führt nur der sorgfältigste Umgang in der Fertigung zu einem einwandfreien Ergebnis.

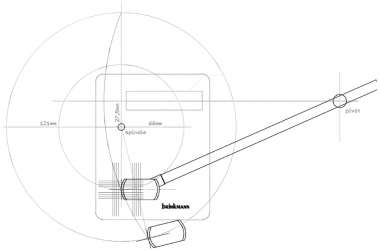

Geometrisch richtet sich die Schablone nach den IEC Vorgaben, sie orientiert sich an den Nulldurchgängen der Radien 66,04 und 120,9 mm. Die hiervon geringfügig abweichenden DIN Vorgaben sind nicht berücksichtigt. Im weiteren wird zur Vereinfachung 66mm und 121 mm angegeben. Die vielfältigen Diskussionen über den Sinn anderer Nulldurchgänge wollen wir hier nicht führen.

Versuche haben ergeben, dass die IEC Angaben vernĂĽnftig sind und zu optimalen Ergebnissen fĂĽhren.

Der besondere Clou an dieser Schablone ist, dass mit ihr kein Interpolieren zwischen den beiden Nulldurchgängen nötig ist, sondern dass man in einem Mal beide Nulldurchgänge gleichzeitig einstellt. Das wird durch den Versatz zwischen der Führung des Auslegers und der Spindelbohrung ermöglicht. Dieser Versatz entspricht der Hälfte des Abstandes 121-66 mm.

Hier wird das System nur auf den inneren Nulldurchgang präzise einjustiert. Durch die Spiegelung des äusseren Nulldurchganges und der gefertigten Präzision der Schablone wird das System gleichzeitig auch im äusseren Nulldurchgang korrekt justiert erscheinen (siehe Zeichnung).

Das erlaubt dem Anwender ein einfaches, schnelles und doch äusserst präzises Justieren des Tonabnehmers, respektive auch des Tonarmes. Die Fehler beim Interpolieren und erst recht beim Auspeilen des Tonarmdrehpunktes sind viel zu gross, als dass sich eine Nadel, die eine nur wenige Tausendstel Millimeter grosse Auflage zur Platte hat, auf diese Weise sauber justieren liesse. Ganz zu schweigen von der Genauigkeit der verwendeten Schablone.

Sollte der Tonabnehmer mit den gegebenen Verhältnissen nicht korrekt im Headshell des Tonarmes montierbar sein, muss die Montagebohrung des Armes verlegt werden. Am einfachsten durch eine bewegliche Tonarmbasis. Dadurch ändert sich zwar der empfohlene Abstand Spindel/Drehpunkt Arm, aber der Abtaster ist in jedem Fall geometrisch richtig montiert.

Da sich die Schablone mitbewegt, wenn z.B. durch eine Drehbasis der Tonarm in seinem Abstand zur Tellermitte verschoben wird, ist der optimale Wert sehr schnell gefunden. In jedem Fall ist durch die Konstruktion der Schablone die korrekte Geometrie festgelegt, selbst wenn sich durch eine Veränderung des Montageabstandes Spindel/Drehpunkt-Tonarm eine scheinbar leichte Verkantung des Systems in der Headshell ergibt.

Die Schablone ist mit hoher Präzision gefertigt. So sind z.B. alle Arbeiten an der Grundplatte und der Führung für den Ausleger in einer Aufspannung vorgenommen. D.h. zuerst wird der schwarze Kunststoffblock montiert, und dann auf einer modernen CNC Maschine sowohl die Führung gefräst, das Spindelloch gebohrt als auch das Rasterfeld und der kleine Punkt für die Nadel graviert. Dabei werden nur die Werkzeuge der Maschine gewechselt, aber die Schablone nicht aus der Maschine heraus genommen. Die daraus resultierende Genauigkeit liegt deutlich unter einer Fehlergrösse von 1/100 mm, oder besser als 0,01 mm. |